المنت و هیتر ریخته گری

المنت ریخته گری

شروع قیمت از 1,500,000 تومانمشخصات فنی

- مقاومت و طول عمر بالا

- حفاظت از آن در قالب هایی از آلیاژآلومینیوم،چدن یا برنج

- بهترین منطقه،مناطق مرطوب است

- مقاومت بالا آن در قبال گاز و آب

المنت ریخته گری المنت شاپ پس از ثبت سفارش ظرف دو روز ساخته و تولید میشود و سفارش شما به وسیله ی پست پیشتاز به دست شما میرسد.

قیمت المنت ریخته گری در سال 1401 از 100 هزار تومان شروع میشود. تفاوت قیمتی برحسب اندازه و میزان رشته سیم های بکار رفته در المنت متفاوت است.

برای اطلاع از قیمت و سفارش با کارشناسان ما تماس حاصل فرمایید.

هیتر ریخته گری چدنی

شروع قیمت از 1,500,000 تومانمشخصات فنی

- ریخته گری حرارت را خوب هدایت و جذب میکند.

- قیمت آن ها کمترین قیمت بین همه المنت ها میباشد.

- دوام هیترها 50 سال است.

- جنس فلزات رسانا

هیتر ریخته گری آلومینیومی

شروع قیمت از 1,500,000 تومانمشخصات فنی

- مقاومت بالا در برابر خوردگی

- قابلیت تحمل دمای بالا

- کاهش زمان برای رسیدن به دما

- عمر طولانی

- وزن سبک

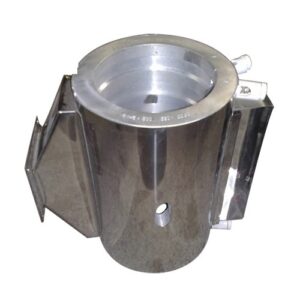

المنت ریخته گری (هیتر های ریخته گری) جزو پر مصرف ترین المنت ها محسوب میشود. این المنت از جنس آلومینیوم و برنج بوده و در توان دمایی و اشکال مختلفی ساخته می شود. المنت ریخته گری نوعی از المنت ها بوده که با انواع مایعات قابل خنک کردن است. به علت کاربرد زیاد این محصول امروزه سفارش المنت ریخته گری افزایش یافته است. در ساخت و طراحی المنت ریخته گری از المنت های میله ای استفاده می شود. این نوع نیز مانند هیتر ریخته گری پر مصرف بوده و در اشکال مختلف دایره و مثلث پرس شده و به صورت ترکیبی وجود دارد.

جنس برنج و آلومینیوم موجب میشود تا حرارت به طور یکسان و یکنواخت در قالب پخش شود. هیتر ریخته گری جهت صنعت در مناطق مرطوب بسیار مناسب می باشد. همچنین برای کارخانه تولید کابل پی وی سی نیز می توان از آن استفاده کرد. هیتر های ریخته گری که نام دیگر المنت ها هستند می توانند درجه حرارتی بالغ بر ۷۰۰ درجه سانتی گراد را ایجاد کنند.

این محصولات با آلیاژ های آلومینیوم ریخته گری می شوند و درجه حرارت ۴۰۰ درجه ای را برقرار می سازند. در مقاله پیش رو قصد داریم تا به طور کامل به موضوع خرید المنت ریخته گری پرداخته و آن را مورد بررسی قرار دهیم تا شما عزیزان بیش تر با آن آشنا شوید.

نحوه تولید هیتر ریخته گری

جهت ساخت اهرم های ریخته گری از آلیاژ هایی مانند برنج و آلومینیوم ریخته گری شده استفاده می شود. مهم ترین و اصلی ترین فاکتور در طراحی و تولید این نوع المنت، ماده حرارتی به کار رفته در آن می باشد. به طور کلی میتوان گفت که ریخته گری فن شکل دادن آلیاژ ها و فلزات مختلف توسط ذوب و ریختن مذاب در محفظه ای به اسم قالب می باشد. سپس آن ها سرد شده و انجماد آن ها صورت می گیرد.

ریخته گری قدیمی ترین فرایند شناخته شده برای به دست آوردن شکل مختلف فلز ها می باشد. جالب است بدانید که نخستین کوره های ریخته گری از خاک رس ساخته شدند و لایه هایی از چوب و مس در آن چیده می شد. درصد بالایی از کالا های تولید شده حداقل یک قطعه ریخته گری دارند. همچنین اندازه قطعات ریخته شده میتواند از چند گرم و چند میلی متر تا بیش از ۱۰ متر و چندین تن باشد. این فرآیند زمانی استفاده میشود که تولید، اشکالی پیچیده داشته یا قطعات مقاطع توخالی یا حفره های داخلی داشته باشد.

همچنین میتوان گفت که قطعاتی که سطوح منحنی نا منظمی دارند و دارای قطعات بسیار بزرگ یا قطعات ساخته شده از فلزاتی که ماشین کاری آن ها دشوار می باشد را بیش تر به روش ریخته گری می سازند. عملیات ریخته گری به طور کامل در دو قالب ریخته گری در قالب های یک بار مصرف بی بار و قالب های دائمی انجام می شوند.

اما از روش های آن می توان به ریخته گری تحت فشار که سریع ترین نوع از روش های ریخته گری است، ریخته گری با قالب ماسه ای، ریخته گری دقیق، ریخته گری در قالب گچی و ریخته گری ثقلی اشاره کرد. توجه داشته باشید که هر یک از این روش ها دارای مزیت ها و معایبی هستند و کاربرد مخصوص به خود را دارند و نمی توان روشی را از سایر روش ها برتر دانست.

استفاده از متریال برنجی در تولید المنت ریخته گری

برنج یکی از پرکاربردترین مواد در ساخت المنتهای ریختهگری است که به دلیل قابلیت انتقال حرارت بسیار بالا، گرما را بهطور یکنواخت در سطح قالب توزیع میکند. این ویژگی باعث میشود فرآیند گرمسازی با سرعت و دقت بیشتری انجام شود و نقاط سرد یا داغ ناهمگون ایجاد نشود. برنج همچنین بهطور طبیعی مقاومت عالی در برابر خوردگی دارد و در شرایط کاری مرطوب یا در معرض مواد شیمیایی، دوام بیشتری نسبت به بسیاری از فلزات دیگر نشان میدهد. همین خصوصیات، برنج را به گزینهای ایدهآل برای محیطهای صنعتی سنگین و خطوط تولیدی که نیاز به پایداری حرارتی طولانیمدت دارند تبدیل کرده است.

استفاده از متریال آلومینیوم در هیتر المنت ریخته گری

آلومینیوم نیز در تولید المنت ریختهگری جایگاه ویژهای دارد، بهخصوص زمانی که وزن کمتر و زمان پیشگرمایش کوتاه در اولویت باشد. این فلز به دلیل وزن کم خود، باعث کاهش فشار مکانیکی بر سازه و تجهیزات نصب میشود و حملونقل و نصب آن را آسانتر میکند. از طرفی، سرعت بالای گرمشدن آلومینیوم باعث میشود دستگاه در زمان کوتاهتری به دمای موردنظر برسد و مصرف انرژی در مرحله راهاندازی کاهش یابد. علاوه بر این، آلومینیوم در برابر اکسیداسیون سطحی مقاوم است و با پوششهای مناسب، میتواند حتی در محیطهای صنعتی نیمهمرطوب عملکرد مطلوبی ارائه دهد.

فرایند ساخت هیتر ریختهگری

از مرحله طراحی قالب آغاز میشود. در این مرحله، قالب فلزی متناسب با ابعاد و شکل قطعه حرارتی بهدقت طراحی میگردد تا بهترین تماس حرارتی با قطعه کاری فراهم شود. سپس المنتهای میلهای (Tubular Heaters) که قلب سیستم گرمایش هستند، در موقعیتهای از پیش تعیینشده قرار داده میشوند. این جایگذاری باید دقیق باشد تا انتقال حرارت بهصورت یکنواخت و بدون نقاط سرد انجام گیرد.

در مرحله بعد، آلیاژ انتخابی (معمولاً برنج یا آلومینیوم) بهصورت مذاب در قالب ریخته میشود تا المنت میلهای را کاملاً در بر گیرد. پس از سرد شدن و گرفتن شکل نهایی، قطعه از قالب جدا و وارد مرحله ماشینکاری سطح تماس میشود؛ در این بخش، سطوحی که با قطعه یا قالب صنعتی در ارتباط هستند، صیقل داده میشوند تا بیشترین هدایت حرارتی و کمترین اتلاف انرژی امکانپذیر شود. در نهایت، اتصالات الکتریکی و ترمینالها نصب و قطعه آماده تست و کنترل کیفیت میشود.

کاربرد المنت های ریخته گری

هیترهای ریختهگری به دلیل توانایی ایجاد گرمای پایدار و یکنواخت، در طیف گستردهای از صنایع کاربرد دارند. در صنایع تزریق فلز، این هیترها باعث حفظ دمای مذاب در کانالهای تغذیه میشوند تا کیفیت قطعه نهایی تضمین گردد. در ریختهگری آلومینیوم و روی، عملکرد دقیق گرمایی آنها مانع از بروز تخلخل و نقص در قالب میشود. تولیدکنندگان پلاستیک از این هیترها برای کنترل دمای سیلندر و قالب در فرآیند اکستروژن یا تزریق استفاده میکنند. در صنایع غذایی، مدلهای بهداشتی این تجهیزات نقش کلیدی در عملیات حرارتی مانند ذوب، گرمکردن و نگهداری دما دارند. همچنین در قالبگیری لاستیک، استفاده از هیتر ریختهگری کمک میکند تا شکلدهی دقیق و استحکام مکانیکی محصول نهایی حاصل شود.

تنوع ابعاد و توان در هیترهای ریختهگری

هیترهای ریختهگری را میتوان در ابعاد و توانهای گوناگون تولید کرد تا متناسب با نیاز هر خط تولید یا نوع قالب، بهترین عملکرد را ارائه دهند. برای نمونه، مدلهای کوچکتر با توان ۵۰۰ تا ۱۰۰۰ وات و قطر کمتر از ۵ سانتیمتر معمولاً بازه قیمتی حدود ۴۰۰ تا ۶۰۰ هزار تومان دارند، در حالی که نمونههای صنعتی با توان بالای ۳۰۰۰ وات و ابعاد بزرگتر ممکن است به بازه ۱ تا ۲.۵ میلیون تومان برسند. عواملی چون نوع روکش (استیل ضدزنگ یا آلومینیوم آنودایز شده)، مقاومت آلیاژ به حرارت و خوردگی، و همچنین سفارشسازی بر اساس قالب یا تجهیزات موجود، نقش مستقیمی در قیمت و ماندگاری محصول دارند.

قیمت هیتر ریخته گری

در مقاله پیش رو با خصوصیات این المنت به طور کامل آشنا شدیم و دانستیم که از جمله المنت های پر کاربرد بوده که در صورت تهیه نسخه با کیفیت آن می توان در مدت زمان طولانی از آن استفاده کرد. همچنین دانستیم که المنت ریخته گری مزیت های بسیاری دارد و می توان از آن در جا های مختلفی استفاده کرد.

قیمت المنت ریخته گری به عوامل مختلفی مانند نوع و مدل المنت، توان دمایی آلیاژ های استفاده شده در ساختمان ها و دیگر عوامل بستگی دارد. این المنت با توجه به ویژگیهای بسیار خوبی که دارد از قیمت مناسبی برخوردار است.

برای خرید هیتر ریخته گری با المنت شاپ تماس حاصل فرمایید.

کارشناسان فروش آماده پاسخگویی به سوالات شما هستند.

| سایز (قطر × طول) | توان (وات) | جنس روکش | بازه قیمت (تومان) | ویژگیها و موارد کاربرد |

|---|---|---|---|---|

| ۵×۵ سانتیمتر | ۵۰۰ | آلومینیوم | ۴۰۰–۶۰۰ هزار | مناسب قالبهای کوچک و کارهای سبک |

| ۶×۸ سانتیمتر | ۱۰۰۰ | برنج | ۷۰۰–۹۰۰ هزار | هدایت حرارتی بالا، دوام بیشتر |

| ۸×۱۰ سانتیمتر | ۲۰۰۰ | استیل ضدزنگ | ۱.۲–۱.۵ میلیون | مقاوم در برابر خوردگی، مناسب خطوط تولید مستمر |

| ۱۰×۱۲ سانتیمتر | ۳۰۰۰ | آلومینیوم آنودایز | ۲–۲.۵ میلیون | گرمشدن سریع، وزن کمتر |

| سفارشی | تا ۵۰۰۰ | قابل انتخاب | تماس بگیرید | طراحی ویژه برای قالب یا خط تولید خاص |

هیتر ریختهگری چیست و چه مزیتی نسبت به المنت معمولی دارد؟

هیتر ریختهگری المنتی است که سیم حرارتی درون فلز (معمولاً آلومینیوم یا برنز) ریخته میشود. مزیت آن، انتقال یکنواخت گرما و مقاومت در برابر ضربه، رطوبت و خوردگی است.

بیشترین کاربرد هیتر ریختهگری در کدام صنایع است؟

در صنایع پلاستیک، بستهبندی، دایکاست، غذایی و نساجی برای گرم کردن قالبها، سیلندرها و غلتکهای صنعتی استفاده میشود.

تفاوت هیتر ریختهگری آلومینیومی و برنزی در چیست؟

نوع آلومینیومی سبکتر و مناسب دماهای متوسط (تا ۳۵۰°C) است؛ نوع برنزی برای دما و فشار بالاتر (تا ۷۰۰°C) و مقاومت بیشتر مناسب است.

هنگام سفارش هیتر ریختهگری باید چه اطلاعاتی را ارائه داد؟

ابعاد، شکل، توان (وات)، دمای کاری، محل نصب سنسور و نوع فلز محفظه باید دقیق مشخص شود تا ساخت سفارشی انجام گیرد.

چطور از خرابی یا کاهش کارایی هیتر ریختهگری جلوگیری کنیم؟

با نصب درست و مطابق استاندارد، جلوگیری از ورود رطوبت اضافه، استفاده از حفاظت دمایی و سرویس دورهای، عمر آن را افزایش دهید.

4 نظر در “المنت ریخته گری”

خب، ما که روزی ۸ ساعت با این المنتها زندگی میکنیم!

یه سوالِ دردِ دل دارم: از نظر شما، مادرِ همه مشکلاتِ المنتهای ریختهگری چیه؟ مثلاً همینایی که ناگهانی میسوزن، یا حرارتشون کم میشه، یا زود زنگ میزنن؟ و یه راهحلِ عملی میخوام بدونم: چطوری قبل از اینکه خط کلهپا بشه، این مشکلات رو پیشبگیریم؟ یعنی چه کار کنیم تعطیلی خط کمتر بشه و دودشم تو چشممون نره؟

باید آلیاژ قالب متناسب با شرایط استفاده باشد

سلام! ما دائم داریم روی المنتهای کورههای ریختهگری جدید کار میکنیم. یه سوال ذهنمون رو مشغول کرده: تو طراحی این المنتها، کدوم فاکتورها واقعاً حرف اول رو میزنن که المنت عمر مفیدش کم نشه و حرارت رو هم خوب پس بده؟ مثلاً جنس آلیاژ، شکلِ المنت، یا حتی روش بستنش؟ و مهمتر: اگه شرایط سخت باشه (مثل حرارت خیلی بالا یا فضای خورنده)، چطوری این المانها رو توپ کنیم که المنت زود نسوزه و خط تولیدمون نیفته؟

بهینهسازی جنس آلیاژ (مثل انتخاب آلیاژهای نیکروم یا سیلیکون کاربید برای دمای بالا) و طراحی سطح تماس حرارتی، کلید افزایش بازده است. در محیطهای خورنده، پوششهای سطحی یا آلیاژهای پایه نیکل پیشنهاد میشود. شبیهسازی توزیع دما نیز برای جلوگیری از تمرکز تنش الزامی است.